Шестерёнчатый гидравлический насос (по-русски: «шестерёнчатый гидронасос») — одна из форм объёмных роторных гидромашин, в которых передача жидкости происходит за счёт взаимного зацепления зубьев шестерён и изменения объёмов камер.

В основе работы такого насоса — механическое вращение ведущей шестерни, которая, взаимодействуя с ведомой шестернёй, создаёт замкнутые участки жидкости. При вращении зубьев из зацепления образуется объём, куда засасывается жидкость, затем она переносится вдоль стенок корпуса между зубьями, а при входе зубьев в зацепление вытесняется в нагнетательную полость.

Чтобы понять, как ремонтировать насос, нужно сначала подробно рассмотреть его конструкцию. Обычно шестерёнчатый гидронасос включает следующие основные части:

Корпус (цилиндрическая или «бочка») и крышки — обеспечивают жёсткость конструкции и герметичность.

Ведущая (приводная) и ведомая шестерни (роторы) — ключевые вращающиеся элементы, образующие камеры транспортировки жидкости.

Вал — передаёт вращательное движение от привода к ведущей шестерне; может иметь шпонку, шлицы и др.

Втулки / вкладыши / подшипники — обеспечивают направляющую и опорные поверхности для вала и шестерней.

Уплотнения / сальники / торцевые уплотнения / прокладки — препятствуют утечкам рабочей жидкости.

Каналы подачи и нагнетания, входной (всасывающий) и выходной (нагнетательный) патрубки.

Дополнительные элементы — перепускной клапан, предохранительный клапан, балансировочные каналы, компенсационные канавки.

Ниже — пошаговое объяснение при работе насоса с внешним зацеплением, одного из самых распространённых типов:

Запуск и зацепление шестерён

Ведущая шестерня получает вращение от внешнего привода (электродвигателя или ДВС). Она приводит в движение ведомую шестерню через зубчатое зацепление. При этом обе шестерни вращаются в противоположные стороны.

Образование зоны всасывания

В местах, где зубья уходят из зацепления, образуется свободное пространство, объём которого увеличивается. В это пространство под действием вакуума засасывается жидкость из входного трубопровода.

Транспортировка жидкости

Жидкость захватывается впадинами зубьев шестерён и перемещается вдоль стенок корпуса и крышек по мере вращения. Камеры между зубьями образуют «закрытые пути» от входа к выходу.

Нагнетание / выталкивание жидкости

Когда зубья входят в зацепление (сближаются), объём камер уменьшается, и жидкость выдавливается через выходной патрубок под давлением.

Предотвращение обратного потока

Плотность контакта между шестернями, минимальные зазоры между шестернями и корпусом, а также конструктивные компенсационные элементы препятствуют обратному прохождению жидкости из зоны нагнетания в зону всасывания.

Балансировка и компенсация

Внутри корпуса могут быть выполнены специальные канавки, балансировочные отверстия или перепускные каналы, которые устраняют избыточные давления в «мертвых объёмах» (так называемых «запертых объёмах») и уменьшают аксиальные/радиальные нагрузки.

Этот принцип описан в литературе по гидромашинам: шестерённая гидромашина может работать и как насос, и как гидромотор в зависимости от условий (приложенный момент / направление потока).

Когда шестерёнчатый гидронасос работает с дефектами, обычно проявляются такие признаки:

Существенное падение давления или невозможность создать нужное давление

Снижение подачи жидкости

Посторонние шумы, скрежет, дребезжание

Вибрации при работе

Перегрев корпуса насоса

Утечки жидкости (наружные или внутренние)

Неустойчивая работа, колебания давления

Эти симптомы часто проявляются параллельно: например, при нагреве усиливаются утечки, падает давление и растёт шум.

Ниже – типичные механизмы, ведущие к вышеперечисленным симптомам:

| Причина | Описание / механизм повреждения |

|---|---|

| Износ зубьев шестерён | При длительной эксплуатации могут появляться задиры, округлость зубьев, снижение толщины зубьев — ухудшается плотность контакта, растут внутренние утечки. |

| Износ корпуса / втулок | Внутренние поверхности корпуса или втулок могут быть истёрты, рифлены, что увеличивает зазоры и усиливает утечки. |

| Износ торцевых поверхностей | На торцах шестерён или крышек могут образоваться задиры, что нарушает уплотнение между элементами и увеличивает перемещения жидкости. |

| Дефекты подшипников / осей | Изношенные подшипники или перекос вала приводят к биению, перекосам и контактам, что ускоряет износ деталей. |

| Неправильное масло / загрязнение | Частицы абразива, вода, несоответствующая вязкость — всё это ускоряет износ и повреждения. |

| Попадание воздуха / кавитация | При недостаточном всасывании или засоре линии всасывания может образовываться кавитация, шум, локальные повреждения. |

| Перегрузки, резкие перепады нагрузки | Внезапные пиковые нагрузки или частые пуски/остановки создают ударные нагрузки и негативно влияют на детали. |

При износе шестерён наблюдается значительный рост внутренних утечек, особенно через торцевые зазоры — как отмечают специалисты, торцевые утечки могут составлять до 75–80 % всех внутренних утечек у шестерённых насосов.

Если подшипники выйдут из строя, вал может прогибаться, что приводит к локальному истиранию отверстий корпуса (в зоне напорной части) и “зацеплению” шестерён с корпусом.

В насосах типа НШ часто причиной отказа становится несоответствие уплотнений или плохой монтаж — если корпус вздут, треснут или уплотнения “выдавлены”, восстановление может оказаться нецелесообразным.

В случаях эксплуатации загрязнённой жидкости часто наблюдается износ фаски на корпусе, повреждения боковой поверхности, задиры на шестернях, ухудшение качества поверхности втулок.

Для качественного ремонта важно сначала правильно диагностировать — выявить дефекты, оценить степень износа, определить, какие детали подлежат восстановлению или замене. Ниже — основные методы диагностики:

Оценка корпуса, крышек и соединений на наличие трещин, сколов, деформаций

Проверка состояния уплотнений, прокладок, сальников — есть ли следы подтёков

Осмотр внешних элементов — болтов, фланцев, соединительных труб

При вращении вручную (без масла) — проверка заеданий, клина

Этот этап не даёт полного ответа, но часто позволяет выявить явные дефекты, которые потом подтвердить или исключить инструментальными методами.

Подключение манометров и расходомера на выходе и входе

Создание контролируемого сопротивления (дросселирования) и измерение подачи при разных давлениях

Сравнение фактической подачи с теоретической и оценка утечек

Этот метод позволяет судить о величине зазоров и степени износа внутренних поверхностей.

Визуальный контроль и подсветка — следы масла, потеки

Использование красителей или флюоресцентных присадок, которые легко обнаруживаются УФ-лампой

Измерение падения давления в системе при закрытых сальниках / заглушках

Анализ параметров: если при стабильных оборотах и загрузке давление падает — возможно, утечки внутри насоса

Установка вибродатчиков или акселерометров на корпус насоса

Анализ спектра вибраций — характерные частоты могут указывать на дефекты подшипников, неуравновешенность, зазоры или течи

Акустическая диагностика: шум, возникающий от прохождения жидкости через щели, может содержать гармоники, характерные для утечек.

Сравнение вибраций в разных точках, при разных оборотах и нагрузках

Ультразвуковая диагностика — поиск микротечей, шумовых признаков кавитации

Тепловая визуализация — выявление нагретых зон, где трение или протечки усиливаются

Анализ масла (маслоанализ) — определение содержания металлических частиц, абразивов, воды

Испытания на стенде — в лабораторных условиях подключение насоса к испытательной гидросистеме: контролируем давление, расход, пульсации

Моделирование / спектральный анализ пульсаций — для оценки динамических характеристик насоса и поиска скрытых дефектов

На основании результатов диагностики принимают решение:

Если дефекты незначительны и укладываются в допустимые допуски → восстановление

Если износ чрезмерен, поверхности повреждены (трещины, глубокие задиры) → замена деталей

Если стоимость ремонта близка к цене нового насоса или запасной части → целесообразнее замена

Снять крышки, болты, фланцы; удалять детали последовательно, запоминая порядок

Использовать съёмники только для втулок или тяжёлых элементов, когда требуется

Тщательно очистить все детали (промыть керосином или растворителем), удалить нагар, стружку, загрязнение

Проверить размеры, маркировать детали для удобства при сборке

Шестерни:

• Изношенные зубья заменяют или шлифуют (при условии, что остаточный профиль соответствует допускам)

• Шлифование торцевых поверхностей — важно обеспечить параллельность и минимальное отклонение

Корпус, втулки, отверстия:

• Изношенные поверхности растачивают (или наплавляют + шлифуют) с последующей доводкой

• Восстановление масляных канавок после обработки

Вал, подшипники, втулки:

• Сломанные / деформированные валы заменяют или восстанавливают (например, хромированием)

• Подшипники заменяются; втулки можно шлифовать / подгонять

Уплотнения, прокладки:

• Все старые уплотнители меняются на новые

• Поверхности торцев уплотнений тщательно доводятся

Сборка в обратном порядке, с учётом ориентации деталей и правильного монтажа

Постепенное затягивание болтов «крест-накрест», контролируя, чтобы вал вращался свободно

Установление зазоров и допусков: торцевые зазоры, радиальные люфты, соосность

Обеспечение смазки деталей перед вращением

Холостые испытания (без нагрузки), проверка плавности вращения

Подключение к системе под давлением, проверка подачи, давления, утечек

Контроль температуры, вибрации, шумов

Если обнаружены отклонения — корректировка или доработка

Проводить визуальный осмотр насоса и всей гидросистемы ежедневно или перед каждым запуском — искать подтёки, повреждения, трещины.

Проверять уровень масла в баке и при необходимости доливать до нормы.

Заменять фильтры гидросистемы своевременно, чтобы избежать попадания абразивных частиц в насос.

При эксплуатации нового оборудования — провести “обкатку” и после определённого времени (например, ~100 часов) заменить масло, чтобы удалить загрязнения, образовавшиеся в процессе монтажа.

Избегать перегрузок, резких скачков давления или нагрузок, особенно при пуске / остановке.

Не превышать рекомендованную скорость вращения (об/мин), чтобы не создать чрезмерные динамические нагрузки.

Следить за температурными режимами — перегрев ускоряет износ уплотнений и материалов.

Избегать операций, приводящих к кавитации (например, недостаточное всасывание, неправильное расположение линии всасывания).

Использовать качественные фильтры на входе и выходе, контролировать степень загрязнённости масла.

При замене масла тщательно промыть бак и линии, чтобы удалить остаточные загрязнения.

Использовать чистые ёмкости, инструменты и условия при обслуживании, чтобы не ввести новые загрязнения.

Обеспечить точную соосность вала и сопряжённых узлов

Учитывать допустимые люфты и зазоры при монтаже, не затягивать болты чрезмерно

Применять качественные уплотнители и прокладки, подходящие по материалам и размерам

Отслеживать параметры работы: давление, расход, температурные показатели, шум, вибрации

При отклонениях от норм – провести диагностику и корректировку, а не ждать серьёзной поломки

Включать графики, журналы обслуживания, чтобы видеть тренды износа

В этой статье мы рассмотрели основные аспекты, касающиеся ремонта шестерёнчатого гидравлического насоса: его устройство и принцип работы, типичные неисправности и причины, методы диагностики, технологии восстановления, а также меры профилактики и рекомендации по эксплуатации.

Главные выводы:

Успешный ремонт начинается с качественной диагностики: без понимания, где именно проблема — рискуешь восстанавливать «наугад».

При ремонте важно соблюдать допуски, минимизировать зазоры, корректно подбирать материалы и уплотнения.

Профилактика и контроль условий эксплуатации существенно продляют срок службы насоса и снижают вероятность серьёзных поломок.

В проектах и при выборе оборудования стоит учитывать ремонтопригодность — конструкции с лёгким доступом к узлам, с унифицированными деталями, с компенсаторами и системами мониторинга облегчают обслуживание.

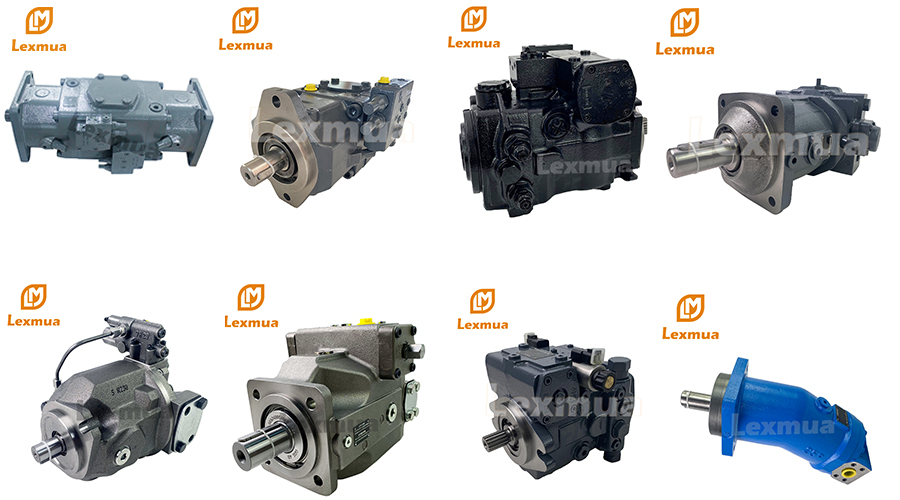

Если вы ищете надёжного партнёра в сфере гидравлики — от комплектующих до готовых насосов и сервисной поддержки — рекомендую обратить внимание на Guangdong Lexmua Hydraulic Technology Co., Ltd.. Эта компания предлагает широкий ассортимент гидравлических насосов, плунжерных и шестерённых моторов, клапанов и запчастей, что делает её удобным выбором как для комплектования, так и для обеспечения запасных частей в ремонтных работах.